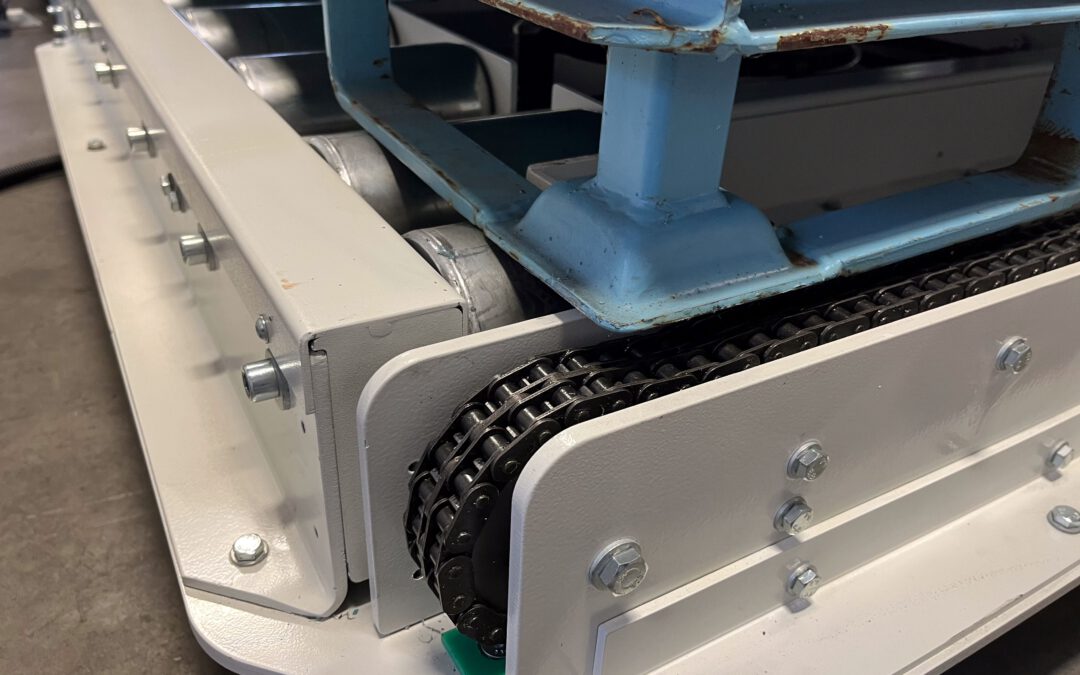

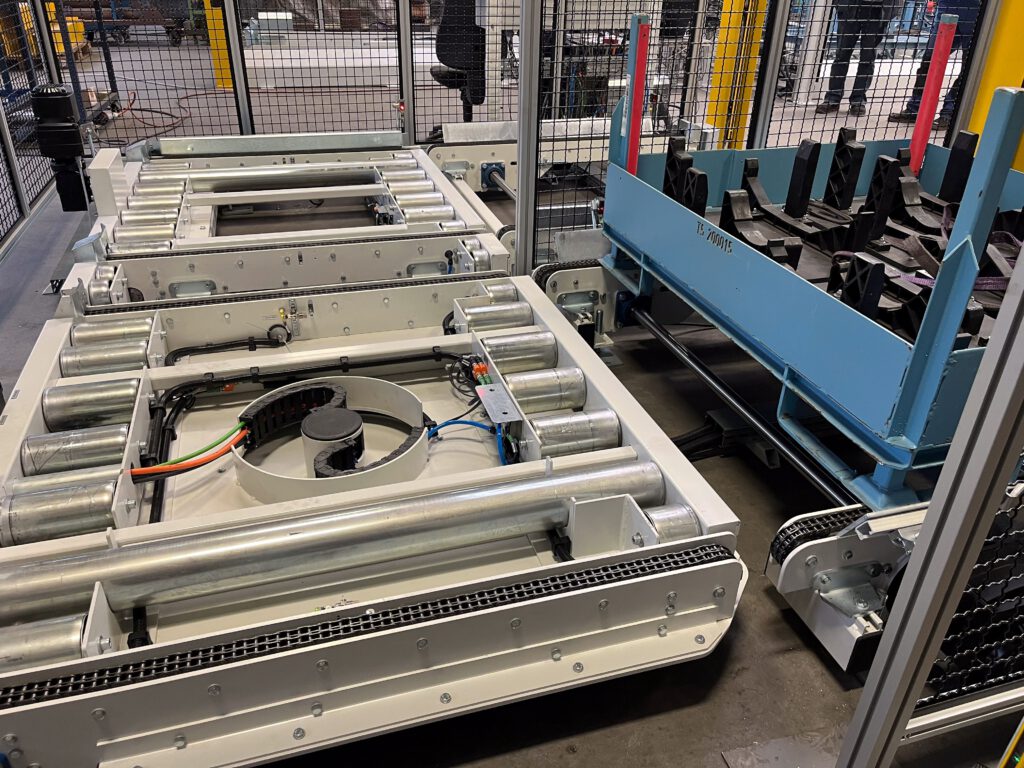

BU: Durch die Kombination aus Ketten- und Rollenförderer können die Ladungsträger im 90-Grad-Winkel bewegt werden. Foto: TORWEGGE

Die TORWEGGE GmbH & Co. KG hat für einen führenden europäischen Nutzfahrzeughersteller zwei hochfunktionale Fördertechnikanlagen entwickelt, die speziell auf den innerbetrieblichen Materialfluss mit Sonderladungsträgern abgestimmt sind. Ziel der Lösung ist die automatisierte, bedarfsgesteuerte Bereitstellung von Leergut für die Achsenfertigung. Durch die präzise Integration der Anlagen in den Produktionsprozess werden Wartezeiten minimiert und die Produktionsleistung signifikant gesteigert.

Kombination aus Ketten- und Rollenfördertechnik für maximale Flexibilität

Die Konstruktion basiert auf einer Kombination aus Rollenförderern und Kettenförderern, die einen 90-Grad-Transfer der Sonderladungsträger ermöglichen. Besonders innovativ: Der Wechsel von der Kette zur Rolle erfolgt mittels eines intelligenten Druckkammerprinzips. Hierbei wird Luft aus einer unterhalb der Kette liegenden Druckkammer kontrolliert abgelassen, wodurch die Kette abgesenkt und der Ladungsträger sanft auf die Rollen überführt wird.

Weitere Informationen zum Thema Logistik allgemein: Fraunhofer IML und DMI starten internationale Kooperation für KI-Robotik

Förderanlagen exakt an bauliche und prozessuale Anforderungen angepasst

Die maßgeschneiderten Fördertechnikanlagen für die Nutzfahrzeugproduktion wurden exakt auf die baulichen Gegebenheiten sowie die betrieblichen Abläufe des Kunden ausgelegt. Die spezielle Bauweise der Sonderladungsträger mit Kufen erforderte eine besonders sorgfältige Planung. „Damit sind die Anlagen optimal auf die Platzbedingungen des Kunden und die mit Kufen ausgestatteten Sonderladungsträger abgestimmt“, erklärt Mols und ergänzt: „Wir haben in enger Zusammenarbeit mit unserem langjährigen Kunden die Planung präzise auf seine individuellen Anforderungen abgestimmt.“

Die beiden nebeneinander installierten Systeme haben eine Größe von 8 x 3,50 Metern bzw. 4 x 3,50 Metern. Die Auslegung erlaubt die parallele Nutzung durch eine Bedienperson, wobei unterschiedliche Bauteile für die Achsenmontage verarbeitet werden können.

„Unsere Lösung stellt sicher, dass leere Stahlbehälter kontinuierlich an den Stationen bereitstehen, wo sie mit Kleinteilen für den Achsenbau befüllt werden. Dadurch kann der Prozess reibungslos und ohne Unterbrechungen ablaufen.“

Christian Mols, Regionalleiter bei der TORWEGGE GmbH & Co. KG

Druckkammertechnologie für reibungslosen Materialfluss

Ein zentrales Element der Lösung ist die integrierte Druckkammersteuerung, die den Übergang von Ketten- auf Rollenfördertechnik ermöglicht. Dabei liegen die Ketten auf einem mit Druckluft gefüllten Schlauchsystem. Durch gezieltes Ablassen der Luft senken sich die Ketten ab und übergeben den Ladungsträger präzise an die seitlich verlaufenden Tragrollen. „Beide Anlagen bieten vier Stellplätze für Stahlbehälter, sodass jederzeit Ladungsträger für die Zuführung, die Bestückung und die Ausschleusung zur Verfügung stehen“, erklärt Mols.

Visuelle Signaltechnik zur Steuerung der Materialzufuhr

Die Beladung der Fördertechnik mit leeren Sonderladungsträgern erfolgt per Gabelstapler. Ein integriertes Ampelsystem informiert die Fahrerinnen und Fahrer visuell, wann ein leerer Behälter aufzusetzen oder ein befüllter Behälter abzutransportieren ist. Diese visuelle Steuerung trägt zu einem störungsfreien, taktgenauen Materialfluss bei – ohne unnötige Stillstände oder Rückstaus.

Weitere Informationen zum Thema Logistik allgemein: Richtfest für nachhaltige Logistikimmobilie in Norderstedt – Garbe Industrial Real Estate baut zukunftsorientiert

Integrierter Drehteller für ergonomische Bestückung

Eine der beiden installierten Förderanlagen wurde mit einem motorisierten Drehteller ausgestattet, der eine 180-Grad-Drehung der Stahlbehälter erlaubt. Damit kann die Bestückung aus nur einer Richtung erfolgen – eine erhebliche Erleichterung für das Bedienpersonal. „Dadurch kann unser Kunde die Behälter zunächst von einer Seite befüllen, sie per Knopfdruck drehen und anschließend die Bestückung abschließen – ohne dass ein beidseitiger Zugang zur Förderanlage erforderlich ist“, so Mols. Diese Funktion erhöht nicht nur die Ergonomie am Arbeitsplatz, sondern minimiert auch den Flächenbedarf der Anlage.

Sicherheitsvorkehrungen und reibungslose Inbetriebnahme

Zur Sicherstellung der Arbeitssicherheit wurden beide Anlagen mit einem Sicherheitsnetz im Fußbereich sowie einem umlaufenden Schutzzaun versehen. Die gesamte Montage und Inbetriebnahme erfolgten über ein Wochenende, sodass der reguläre Produktionsbetrieb ungestört weiterlaufen konnte.

Im Anschluss an die technische Implementierung wurden die Mitarbeitenden in die Steuerungssysteme, Abläufe und Sicherheitsfunktionen eingewiesen. Die Einweisung stellte sicher, dass die Fördertechnikanlagen im laufenden Betrieb ohne Anlaufschwierigkeiten genutzt werden können.

Weitere Informationen zum Thema Logistik allgemein: IFOY AWARD 2025: „Best in Intralogistics“-Zertifikate für herausragende Intralogistik-Innovationen verliehen

Fazit: TORWEGGE realisiert effiziente Fördertechnik für die Nutzfahrzeugindustrie

Mit der Entwicklung und Integration der maßgeschneiderten Fördertechniklösung für Sonderladungsträger hat TORWEGGE eine hochfunktionale Antwort auf die spezifischen Anforderungen der Nutzfahrzeugfertigung geliefert. Die intelligente Kombination aus Rollen- und Kettenförderern, ergänzt durch Druckkammersteuerung und Drehteller, sorgt für einen störungsfreien Materialfluss, höhere Prozessgeschwindigkeit und ergonomische Arbeitsplatzgestaltung. Damit unterstreicht TORWEGGE seine Kompetenz in der Entwicklung individuell angepasster Fördertechnikanlagen für die Industrie.