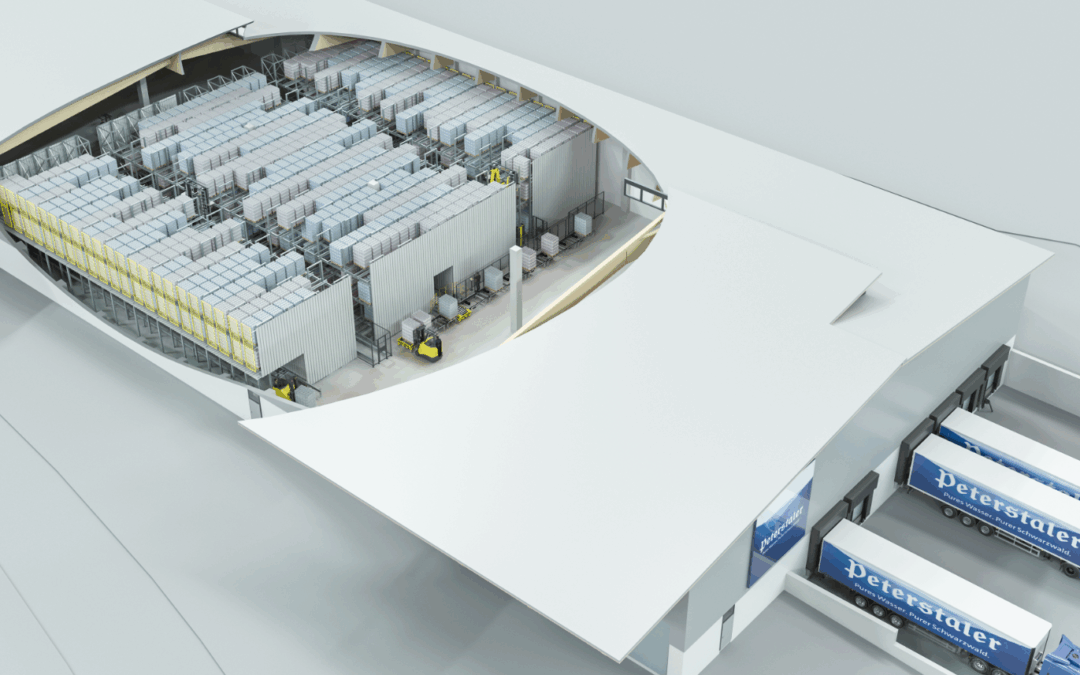

BU: Kompaktes Kanallager mit dem Shuttlesystem SSI Lift & Run: Über 2.200 Palettenstellplätze auf 1.400 m² bei 9 m Höhe. Grafik: SSI SCHÄFER

Ein automatisiertes Kanallager sichert den Peterstaler Mineralquellen eine zukunftsgerichtete Intralogistiklösung am Produktionsstandort in Bad Rippoldsau. In Kooperation mit SSI Schäfer entsteht dort bis Ende 2025 ein System zur vollautomatisierten Lagerung, Auslagerung und Verladung der produzierten PET-Flaschen. Der Neubau ist Teil einer umfassenden Standortentwicklung zur Bewältigung des gestiegenen Warenaufkommens.

Weitere Informationen zum Thema Lagerlogistik: Robotik in der Intralogistik: Unitechnik-Studie zeigt enormes Potenzial und konkrete Erfolgsfaktoren für die Systemintegration

Standorterweiterung für steigende Produktionsmengen

Die Peterstaler Mineralquellen GmbH mit Sitz in Bad Peterstal im Schwarzwald reagiert mit der Standorterweiterung auf ihr dynamisches Wachstum. Im Jahr 2024 konnte das Unternehmen mit über 200 Millionen verkauften Flaschen einen neuen Absatzrekord verzeichnen. Verantwortlich für diesen Zuwachs ist vor allem die Marke Black Forest, die sich laut Unternehmensangaben innerhalb weniger Jahre auf Platz drei der beliebtesten stillen Mineralwässer in Deutschland positioniert hat.

Um dieser Nachfrage auch künftig gerecht zu werden, wird das Werk in Bad Rippoldsau reaktiviert. Seit Januar 2025 erfolgt dort die Installation einer neuen Abfülllinie mit einer Leistung von 35.000 PET-Flaschen pro Stunde. Die logistische Abwicklung dieser Kapazitäten erfolgt künftig über ein automatisiertes Kanallager, das von SSI Schäfer konzipiert und errichtet wird.

Automatisiertes Kanallager: Lagerhaltung auf begrenztem Raum

Aufgrund baurechtlicher Vorgaben ist die maximale Gebäudehöhe des neuen Lagers auf 9 Meter beschränkt. Vor diesem Hintergrund entschied man sich für ein besonders platzsparendes Kanallagersystem. Das automatisierte Kanallager bietet auf einer Fläche von 1.400 m² über 2.200 Palettenstellplätze. Diese sind in zwei gegenüberliegenden Hallenblöcken untergebracht, zwischen denen eine bodenintegrierte Förderstrecke verläuft. Die Strecke dient der automatisierten Anlieferung der Paletten aus der Produktion.

Kern der Lagerautomatisierung ist das Shuttle-System SSI Lift & Run. Es ist auf niedrige Bauhöhen und gleichzeitig hohe Durchsatzleistungen ausgelegt. Für den Warentransport innerhalb der Lagerkanäle kommt das autonome Lastaufnahmemittel SSI Orbiter LHD (Load Handling Device) zum Einsatz. Dieses Kanalfahrzeug erschließt alle Stellplätze innerhalb des Lagers und ermöglicht hochdynamische Prozessabläufe. Das Anlagenlayout ist für mehr als 60 Doppelspiele pro Stunde ausgelegt.

Weitere Informationen zum Thema Lagerlogistik: AutoStore Intralogistik: Drogeriemarkt Müller realisiert mit Element Logic automatisiertes Lager in Ulm

Vollautomatische Auslagerung und Verladung

Neben der automatisierten Einlagerung übernimmt das System auch die vollständige Auslagerung und Verladung der Paletten. Über die zentrale Förderstrecke werden die Paletten aus dem Lager zu den Verladestellen transportiert. Die dortige automatische LKW-Beladung ist in das Gesamtsystem integriert und sorgt für durchgängige Prozesse vom Wareneingang bis zum Versand.

Ein zentrales Element der Systemarchitektur ist die Integration des WAMAS Materialflusssystems (MFS) von SSI Schäfer. Es verknüpft die automatisierte Technik mit der bestehenden Software-Infrastruktur von Peterstaler, einschließlich des eingesetzten ERP- und Lagerverwaltungssystems (WMS). Das WAMAS Control Center fungiert als zentrale Steuer- und Visualisierungsplattform und stellt sämtliche intralogistischen Prozesse im Lager transparent dar. Darüber hinaus liefert es Kennzahlen, die für die kontinuierliche Prozessoptimierung genutzt werden können.

Nahtlose Integration durch IT-Anbindung

Die tiefgreifende IT-Integration schafft laut Unternehmen die Grundlage für einen stabilen Materialfluss mit hohem Durchsatz. Gleichzeitig gewährleistet sie eine effiziente Nutzung der erweiterten Lagerkapazitäten in Bad Rippoldsau. Durch diese strukturierte Lösung will Peterstaler die innerbetriebliche Logistik eng mit der wachsenden Produktion verzahnen und langfristig absichern.

Die Umsetzung des automatisierten Kanallagers erfolgt in mehreren Phasen. Der Aufbau beginnt im Frühsommer 2025, die Inbetriebnahme ist für Ende des Jahres geplant. Die Umsetzung in kurzer Zeit sei durch das modulare Produkt- und Serviceportfolio von SSI Schäfer möglich, wie das Unternehmen mitteilt.

Weitere Informationen zum Thema Lagerlogistik: Regalsysteme: Effiziente Lagerarten für wirtschaftliche Unternehmensprozesse

Projektentscheidung auf Basis funktionaler Anforderungen

Ausschlaggebend für die Wahl des Intralogistikpartners waren laut Peterstaler vor allem technische und funktionale Aspekte. Geschäftsführer Klaus Bähr erklärt dazu: „Mit SSI Schäfer haben wir einen Partner gefunden, der unsere Anforderungen an Effizienz, Flexibilität und Zukunftssicherheit verstanden und in eine maßgeschneiderte Lösung umgesetzt hat. Die vollautomatisierte Intralogistik ermöglicht es uns, die hohe Nachfrage unserer Kunden in Zukunft besser bedienen zu können.“

Durch die Kombination aus intelligenter Lagertechnik, IT-Integration und kompakter Bauweise erfüllt das automatisierte Kanallager zentrale Anforderungen an eine moderne Logistik im Lebensmittel- und Getränkebereich. Die gewählte Lösung erlaubt eine flexible Skalierung und integriert sich nahtlos in die bestehende Infrastruktur von Peterstaler.