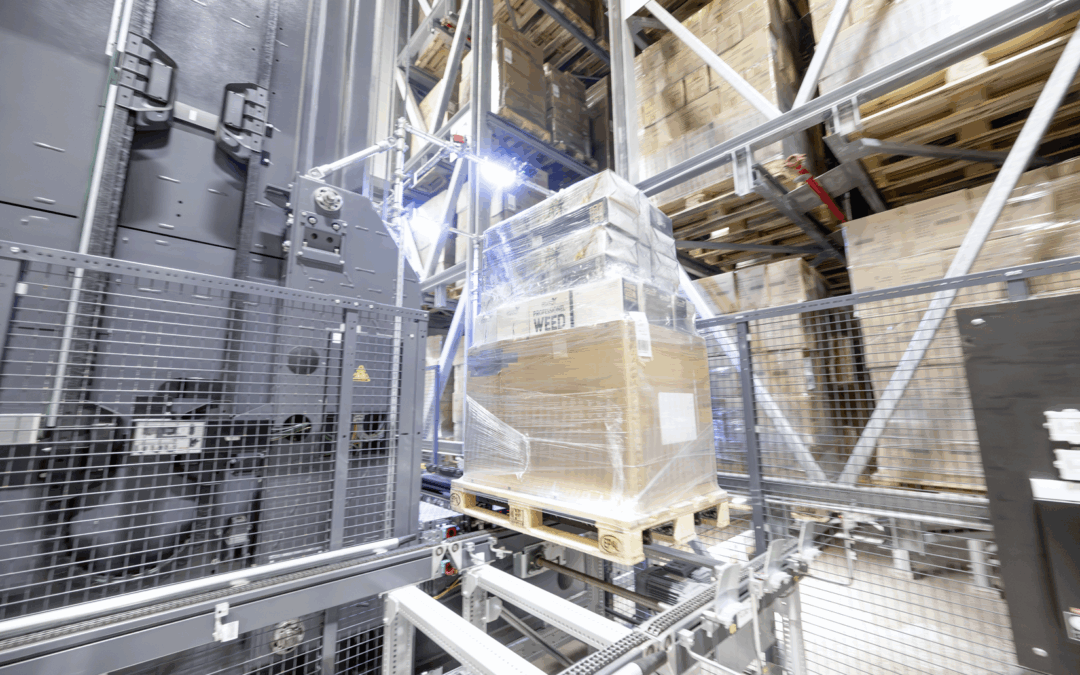

BU: Das vollautomatische Hochregallager bietet Platz für rund 40.000 Palettenstellplätze. Foto: SSI SCHÄFER

Automatisiertes Hochregallager – unter diesem Begriff lässt sich der strategische Wandel beim dänischen Großhändler Schou präzise fassen. Das Unternehmen hat seine Distributionslogistik neu strukturiert und Aktivitäten, die zuvor über mehrere manuelle Lager verteilt waren, in einem einzigen Logistikzentrum gebündelt. Die 100.000 Quadratmeter große Anlage markiert mehr als einen räumlichen Zusammenschluss. Sie ist Ausdruck einer veränderten Organisationslogik, die stärker auf durchgängige Systeme, klar definierte Materialflüsse und skalierbare Kapazitäten setzt.

Im Zentrum steht ein 42 Meter hohes Hochregallager mit 40.000 Palettenstellplätzen, das vollständig automatisiert betrieben wird. Die Anlage ist seit Ende 2023 im Einsatz und arbeitet ohne ungeplante Stillstände. Für ein Handelsunternehmen, das mit saisonalen Schwankungen, wechselnder Sortimentsbreite und wachsenden E-Commerce-Anforderungen umgehen muss, entsteht damit ein stabiler logistischer Kern.

Weitere Informationen zum Thema Lagerlogistik: Intralogistik Automatisierung: Wie Linde Material Handling den Weg in eine neue Ära der Lagertechnik beschreibt

Automatisiertes Hochregallager: Strategische Beweggründe für die Konsolidierung

Schou beliefert Kundengruppen, die hohe Flexibilität einfordern – Non-Food-Händler, Baumärkte, Lebensmittelketten und Online-Shops. Das Unternehmen bietet komplette Servicepakete, die von Produktentwicklung bis Qualitätssicherung reichen. Die Nachfrage nach diesen Leistungen wächst seit Jahren kontinuierlich, sodass die Struktur der bestehenden Lagerflächen an Grenzen stieß.

Vor diesem Hintergrund fiel 2021 der Beschluss zur Neuordnung. Rune Skou Raun, Supply Chain Director bei Schou, formuliert den Ausgangspunkt klar: „Für nachhaltiges Wachstum mussten wir unsere Kapazitäten deutlich erweitern. Gleichzeitig wollten wir Reserven für die Zukunft schaffen. Die hohe Lagerdichte des neuen Systems macht beides möglich.“ Das Zitat markiert die Leitlinie des Projekts: Mehr Raum, ohne zusätzlichen Flächenverbrauch, und eine Distributionsarchitektur, die auf Weiterentwicklung ausgelegt ist.

Planung und Umsetzung einer integrierten Intralogistiklösung

SSI Schäfer übernahm als Generalunternehmer die Planung und Integration des Palettenlagers in den gesamten Materialfluss. Die Aufgabe umfasste Lager- und Fördertechnik sowie die Zusammenarbeit mit bestehenden baulichen Rahmenbedingungen. Obwohl die Bauplanung bereits stand, identifizierten die Planer Optimierungspotenziale im Layout, die sowohl Leistungsfähigkeit als auch langfristige Betriebskosten beeinflussten.

René Elgaard, Geschäftsführer SSI Schäfer Dänemark, beschreibt diesen Prozess so: „Gemeinsam mit Schou haben wir die Stärken von manuellen und automatisierten Lagerprozessen genau betrachtet. Unser Ziel war es, die Vorteile beider Welten in einer leistungsstarken Gesamtlösung zu vereinen.“ Der Gedanke dahinter ist eine Struktur, die weder vollständig auf Automatisierung setzt noch starre Abläufe vorgibt. Stattdessen entsteht eine Kombination aus automatisierten Kernprozessen und Bereichen, die bewusst manuell organisiert bleiben.

Weitere Informationen zum Thema Lagerlogistik: Humanoide Robotik in der Logistik: Fraunhofer IML startet Branchenbefragung

Logik der Kombination: Flexibilität dort, wo sie gebraucht wird

Ein Beispiel dafür ist der Bereich für Aktionswaren. Er ist auf manuelle Kommissionierung ausgelegt, jedoch eng mit dem automatisierten Hochregallager verknüpft. Paletten gelangen bedarfsgerecht an insgesamt 60 Kommissionierstationen, die über Fördertechnik eingebunden sind. Auf diese Weise bleibt der Aktionsbereich flexibel, ohne auf automatisierte Versorgung verzichten zu müssen.

Das zeigt, dass Automatisierung nicht zum Selbstzweck wird. Sie dient dort als präzise Strukturierungshilfe, wo hohe Umschlagzahlen und Wiederholbarkeit im Vordergrund stehen. Gleichzeitig bleiben Arbeitsbereiche erhalten, die von menschlicher Flexibilität profitieren.

Weitere Informationen zum Thema Lagerlogistik: Automatisierung Logistikzentrum PICARD: Investition in Zukunftsfähigkeit mit KNAPP

Technische Struktur des Hochregallagers

Das sechsgassige Hochregallager mit einer Grundfläche von 5.500 Quadratmetern arbeitet mit sechs Regalbediengeräten des Typs SSI Exyz. Diese decken die Palettenbewegungen in doppeltiefen Regalen ab und erreichen bis zu 28 Doppelspiele pro Stunde. Täglich werden bis zu 2.520 Transporteinheiten verarbeitet. Vor dem Einlagern wird jede Palette geprüft, unter anderem an einer NOK-Station, die Überlasten oder beschädigte Verpackungen erkennt.

Damit entsteht ein System, das sowohl auf Durchsatz als auch auf Prozessstabilität ausgerichtet ist.

IT-Integration als Rückgrat des Materialflusses

Ein wesentlicher Teil des Projekts war die Entwicklung einer Software-Schnittstelle zwischen dem Lagerverwaltungssystem von Schou und der Steuerung des automatisierten Palettenlagers. Diese Anbindung ist entscheidend, um Transparenz zu schaffen und die Steuerungslogik im laufenden Betrieb zu stabilisieren.

Rune Skou Raun betont diesen Aspekt: „Das System läuft seit über einem Jahr störungsfrei. Für uns ist das ein echter Erfolg.“

Er verweist zugleich auf die organisatorische Grundlage: „Ein wesentlicher Erfolgsfaktor ist unser fest installiertes Wartungsteam – zwei Vollzeitmitarbeitende von SSI Schäfer arbeiten hier Hand in Hand mit unseren eigenen Technikern. Dank des proaktiven Wartungskonzepts können wir zwei Schichten am Tag, fünf Tage die Woche, zuverlässig abwickeln – und so unseren Handelspartnern maximale Versorgungssicherheit bieten.“